Dźwigary kablobetonowe były próbą rozwoju metod konstrukcyjnych i technologii, jako odpowiedź na zapotrzebowanie budownictwa przemysłowego. Jak wygląda dziś ich eksploatacja i nadzór.

W latach po II wojnie światowej kraj był w fazie intensywnej odbudowy, a lata 50- i 60-te ubiegłego wieku to okres industrializacji i dużego zapotrzebowania na obiekty przemysłowe. Z tego okresu wywodzą się takie technologie jak: budownictwo wielkopłytowe czy właśnie dźwigary kablobetonowe stosowane do przekryć hal o dużych rozpiętościach [1]. Były to rozwiązania nowoczesne w tamtym okresie, mające na celu zwiększenie liczby obiektów przy mniejszych kosztach. Niestety bolączką tego okresu było: niemożność zapewnienia dostatecznej ilości wysokiej jakości materiałów budowlanych, pośpiech i niestaranne wykonawstwo.

Szczególnie boleśnie problemy te dotknęły konstrukcje sprężone, co ostatecznie zaowocowało zakazem stosowania tego typu rozwiązań. Główne problemy, stwierdzone podczas kontroli, to oprócz wspomnianej już niskiej kultury wykonawczej i montażowej, przede wszystkim problemy z właściwym utrzymaniem hal w trakcie ich eksploatacji [2]. Destrukcyjny wpływ miała i ma głównie obecność wilgoci, co w konsekwencji prowadzi do szybkiego rozwoju wżerowej korozji stali sprężającej i ewentualnego zerwania kabli sprężających.

Dźwigary kablobetonowe typu KBO i KBOS

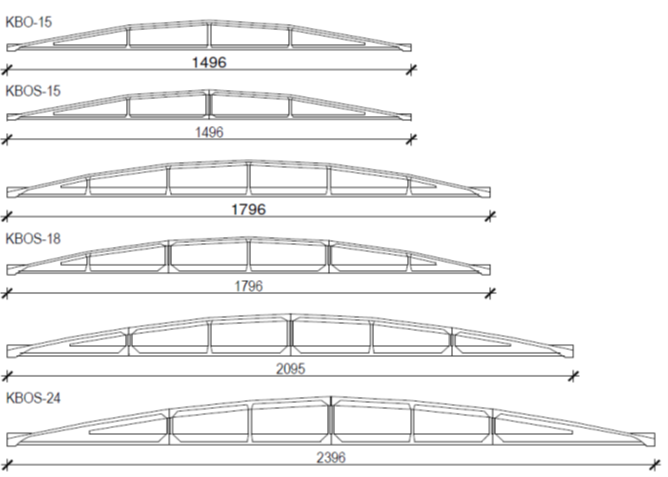

Dźwigary kablobetonowe były używane głównie jako elementy nośne przekryć dachowych. Dźwigary typu KBO i KBOS stosowne były do przekryć łupinowych hal przemysłowych. Umożliwiały one przekrycie rozpiętości 15 do nawet 36 m. Dźwigary te określano jako lekkie prefabrykowane dachowe dźwigary kablobetonowe, sprężone kablami z zakotwieniami stożkowymi [1]. Pas górny tych dźwigarów ukształtowano jako paraboliczny, dostosowany do linii przebiegu momentu zginającego, natomiast pas dolny – kształt prostoliniowy (Rys. 1 i Rys. 2). Zastosowano kable sprężające 12Ø5mm lub wyjątkowo 18Ø5mm, w zależności od typu dźwigara. Kable prowadzono w kanałach wewnętrznych pasa dolnego. Po sprężeniu kabli otwory wypełniane były iniekcją z zaczynu cementowego.

Dźwigary mogły być jednoczęściowe (KBO) lub składane z segmentów (KBOS). Widok typowej hali z wbudowanymi dźwigarami KBOS-24 pokazano na zdjęciu czołówkowym artykułu.

Dla ciekawości należy dodać, że tylko w latach 1956-1966 wzniesiono w Polsce ok. 850 obiektów z zastosowaniem dźwigarów kablobetonowych (ok. 10.000 szt.).

Nadzór i kontrola dźwigarów kablobetonowych

Jako przykład zaprezentowano wyniki wieloletnich badań dźwigarów w halach produkcyjnych zakładów spirytusowych Polmos w Białymstoku. W zakładzie eksploatowane są hale produkcyjne z przekryciem dźwigarami KBOS-24/66, (zdjęcie czołówkowe artykułu, Rys. 1 i Rys. 2). Hale powstały na początku lat 70-tych ubiegłego wieku. Natomiast badania stanu tych obiektów Politechnika Białostocka przejęła pod koniec lat 80-tych.

Badania dźwigarów wykonano w zakresie:

• określenia ich stanu technicznego,

• sprawdzenia warunków eksploatacyjnych,

• inwentaryzacji uszkodzeń,

• inwentaryzacji śladów penetracji wody opadowej i potencjalnych ognisk korozyjnych.

Stan techniczny dźwigarów określono jako dobry (ekspertyza [3]) i dopuszczono do dalszej eksploatacji. Nie stwierdzono znaczących uszkodzeń dźwigarów, istotnego zawilgocenia ani zaawansowanej korozji wżerowej w strefach kabli sprężających, ani uszkodzeń stref kotwienia. Zalecono remont w zakresie uzupełnienia drobnych ubytków i odnowienie powłoki malarskiej. Zauważono również odchyłki od pionu będące efektem niestarannego montażu (Fot. 1).

Innym charakterystycznym uszkodzeniem (lub raczej niedoskonałością) dźwigarów są pęknięcia słupków na styku ich z pasami dźwigara: górnym i dolnym. Przykład zilustrowano na Rys. 3. Uszkodzenia te są skutkiem błędów projektowych [7] i wykonawczych [5]. Uszkodzenia tego typu nie mają dużego wpływu na bezpieczeństwo obiektu, świadczą tylko o problemach, z jakimi borykali się konstruktorzy w tamtym okresie.

Rys. 3. Uszkodzenie słupka dźwigara kablobetonowego

Kolejną kwestią jest problem oceny bezpieczeństwa użytkowania dźwigarów kablobetonowych. Bezpieczeństwo dźwigara zależy w głównej mierze od stanu technicznego kabla sprężającego, który w miarę eksploatacji może tracić swoją nośność. Utrata nośności może być skutkiem korozji wżerowej kabli sprężających lub uszkodzeń stref kotwiących. Po badaniach stref kotwienia nie stwierdzono znaczących nieprawidłowości, zatem naturalnym było przejście do badań stanu kabli. I w tym miejscu eksperci napotykają na problem: jak ocenić stan faktyczny kabli.

W przypadku pracujących dźwigarów, badania niszczące nie mogą być stosowane, zatem zdecydowana większość ekspertów stosuje badania nieniszczące, polegające głównie na pomiarze ugięć. Badania oparte są na założeniu, że osłabiony (wskutek korozji) kabel będzie sygnalizowany zwiększeniem się ugięć całego dźwigara. Jako kryterium oceny stanu kabli wykorzystuje się często nomogram zaprezentowany w opracowaniu [11], gdzie określono dopuszczalny przedział ugięcia w stosunku do upływającego czasu eksploatacji dźwigara, patrz diagram (Rys. 4). Takie rozwiązanie w połączeniu z instrukcjami ITB [8] do [10] jest bardzo użyteczne i powszechnie używane, jednakże ma też pewne problemy [6], takie jak:

• Diagram określa przedział do 50 lat, natomiast większość dźwigarów tego typu już ten wiek przekroczyło. Powstaje pytanie: co dalej?

• Tego typu analiza wymaga ciągłego monitoringu od początku wbudowania dźwigara, czego nie robiono, głównie z przyczyny nie posiadania odpowiedniego, ale kosztownego oprzyrządowania (lata 60- i 70-te ubiegłego wieku). Próbowano korzystać z uproszczonych metod, jak metody geodezyjne, które w eksploatowanym pomieszczeniu nie zawsze są możliwe do wykonania (przykładowo przesłonięcie strefy pomiarowej). Niestety i te metody zastosowano zbyt późno, dlatego eksperci nie zawsze dysponują odpowiednio długim okresem badań. Brak ciągłości pomiarów wymusza analizę stanu dźwigarów na podstawie krótkoterminowych serii, co utrudnia precyzyjne określenie stanu kabli.

• Ponadto w pracy [6] zaleca się ostrożność przy stosowaniu ugięć, jako miary stanu kabla, gdyż korozja zmniejszająca przekrój roboczy kabla może być miejscowa (przykładowo na styku segmentów betonowych, czy w strefach zakotwień), a wypełnienie iniekcyjne może zaburzać wpływ utraty przekroju na wartość ugięcia.

Reasumując, należy podkreślić fakt, że ekspert ma małe pole manewru i musi polegać przede wszystkim na swoim doświadczeniu zawodowym i umiejętności „czytania” konstrukcji.

Powstaje zatem bardzo ważne pytanie, co dalej robić z tymi dźwigarami? Jedną z odpowiedzi, aby uniknąć rozbiórki obiektu, jest ich wzmacnianie. W literaturze prezentowane metody wzmocnień, jednak wszystkie one są pewnego rodzaju hazardem. Odpowiedzialność w tym przypadku ponosi projektant wzmocnienia.

Natomiast pomiary ugięć wykonywane często były metodami geodezyjnymi. Na dźwigarach montowano trzy repery: jeden w środku rozpiętości (Fot. 2) i dwa w strefach podporowych. Pomiary wykonywano niwelatorem na łatach 5-metrowych opartych na prezentowanych reperach. Wadą prezentowanej metody okazała się jej wrażliwość na aranżację produkcyjną hali (przesłanianie pomiędzy niwelatorem, a łatą – pomiar z poziomu posadzki) oraz małą rozdzielczość odczytu optycznego na łacie.

Innym rozwiązaniem, jakie zastosowano, to dalmierze laserowe mierzące odległość pomiędzy dwoma reperami: umieszczonym w posadzce w środku rozpiętości dźwigara (Fot. 3) oraz na samym dźwigarze (Fot. 4).

Wadą takiego rozwiązania było niszczenie reperów posadzkowych przez opony wózków widłowych, przez co stracono ciągłość pomiarów w kilku punktach pomiarowych.

Doświadczenia z stosowanymi metodami pomiarów nauczyły ekspertów, że należy stosować rozwiązania trwałe, niezależne od wyżej wymienionych ograniczeń. Najlepszym, ale i kosztownym, rozwiązaniem jest monitoring stały. Proponowane i stosowane sporadycznie rozwiązania to:

• bezpośredni pomiar siły w cięgnie kabla sprężającego,

• pomiar odkształceń części betonowej dźwigara, tensometria,

• zastosowanie czujników strunowych,

• wykorzystanie inklinometrów,

• zastosowanie tachimetrii.

Poszczególne metody oprócz zalet mają również wady, a mianowicie:

• bezpośredni pomiar siły sprężającej w cięgnie wymaga dostępu do tego cięgna. Wymaga to zastosowania specjalnej głowicy, która to umożliwia (Fot. 5). W praktyce użytkowania dźwigarów KBOS-24 takiego dostępu nie ma.

• pomiar odkształceń z zastosowaniem tensometrów jest interesujący, jednakże jego zastosowanie w przypadku analizy dźwigarów typu KBOS wymaga szczególnej uwagi, ponieważ większość czynników zniszczenia eksploatuje strefy połączeń betonowych segmentów dźwigara,

• zastosowanie czujników strunowych jest bardzo efektywne, jednakże sama struna pomiarowa może być podatna na uszkodzenia mechaniczne związane z procesem eksploatacji obiektu.

• pomiar z użyciem inklinometrów jest metodą rozwojową i bardzo interesującą z uwagi na możliwość ciągłego pomiaru ugięcia. Jej zaletą jest możliwość montażu czujnika (inklinometru) w strefie podporowej dźwigara. Analizując procesy produkcyjne strefa ta jest najmniej narażona na zmiany i uszkodzenia, co zapewnia długotrwałość rejestrowania pomiarów. Należy zwrócić też uwagę, iż w tym przypadku można łatwo odprowadzić przewody na słup i do skrzynki pomiarowej. Dodatkowym atutem jest też brak różnych dodatkowych instalacji na dźwigarach, niekiedy ingerujących w ich strukturę. Mowa tu szczególnie o lustrach czy reperach instalowanych w strefie środkowej dźwigara. Przykładowa lokalizacja inklinometru jest pokazana na (Rys. 5).

Sam inklinometr to elektroniczny przyrząd do pomiaru kąta. Schemat przykładowego inklinometru pokazano na Rys. 6. Do wad inklinometrów, dostępnych na rynku, należy zbyt mała rozdzielczość pomiarowa, co ogranicza ich stosowalność praktyczną.

Rys. 6. Przykładowy inklinometr (źródło: Wikipedia)

• obecnie popularnym, ale i kosztownym rozwiązaniem monitorowania ugięć jest tachimetria laserowa. Wymaga instalowania luster w wytypowanych punktach oraz kosztownych dalmierzy laserowych. Jest to jednak metoda dostatecznie precyzyjna.

Podsumowanie

Zaprezentowane informacje mają na celu zapoznanie ekspertów z możliwościami, ale i problemami związanymi z kontrolą i nadzorem nad bezpieczeństwem użytkowani obiektów z dźwigarami kablobetonowymi typu KBO i KBOS na przykładzie dźwigarów KBOS-24/66 użytkowanych w zakładach Polmos w Białymstoku.

prof. nzw. dr hab. inż. Tadeusz Chyży, Politechnika Białostocka

prof. dr hab. inż. Czesław Miedziałowski, Politechnika Białostocka

| Literatura [1] Zieliński A.: Prefabrykowane betonowe dźwigary sprężone, Wyd. Arkady, Warszawa 1962. [2] Han Z.: Analiza wyników uzyskanych z akcji kontroli obiektów o konstrukcji kablobetonowej w Polsce, Prace ITB, Warszawa 1970. [3] Ekspertyza dotycząca stanu technicznego dźwigarów kablobetonowych KBOS-24/66 w magazynie wyrobów gotowych w Zakładach Przemysłu spirytusowego i drożdżowego POLMOS Białystok, kierownik pracy Dunaj P., Białystok 1990 [4] Ekspertyza dotycząca stanu technicznego dźwigarów kablobetonowych, kierownik pracy Chyży T., Białystok 2016-2024 [5] Ajdukiewicz A., Mames J.: Konstrukcje z betonu sprężonego. Polski Cement Sp. z o.o. Kraków, 2004. [6] Ajdukiewicz A.: Ostrożność w ocenie stanu dachowych dźwigarów kablobetonowych na podstawie pomiaru ugięć, VI Sympozjum na temat: Badanie przyczyn i zapobieganie awariom konstrukcji budowlanych, Szczecin, 2-3 września 1980 r., str. 143-148. [7] Katalog Projektów Konstrukcji Sprężonych, wyd. II uzupełnione, Biuro Studiów i Projektów Typowych Budownictwa Przemysłowego, Warszawa 1956. [8] Instrukcja 353/98. Eksploatacja i konserwacja kablobetonowych dźwigarów dachowych w obiektach budowlanych. Instytut Techniki Budowlanej, Warszawa, 1998 [9] Instrukcja 354/98. Badania i ocena kablobetonowych dźwigarów dachowych. Instytut Techniki Budowlanej, Warszawa, 1998. [10] Instrukcja ITB 2018. Ocena stanu technicznego kablobetonowych dźwigarów dachowych. Instytut Techniki Budowlanej, Warszawa, 2018. [11] Runkiewicz Leonard: „Ocena stanu technicznego sprężonych dźwigarów dachowych w eksploatowanych obiektach budowlanych”. Przegląd Budowlany, 11/2008 [12] Sieńko R.: Systemy monitorowania obiektów mostowych, Materiały Budowlane, nr 4/2008. |