Nadbudowa kondygnacji Uniwersyteckiego Szpitala Klinicznego w Białymstoku zostanie zrealizowana w technologii modułów o konstrukcji stalowej. To pierwsza taka inwestycja w naszym regionie.

Wracam do zapowiedzianej tydzień temu kontynuacji tematu nadbudowy UDSK w Białymstoku. Tak, jak pisaliśmy (tu można sobie przypomnieć), nadbudowę będzie stanowiła jedna kondygnacja nad wejściem głównym.

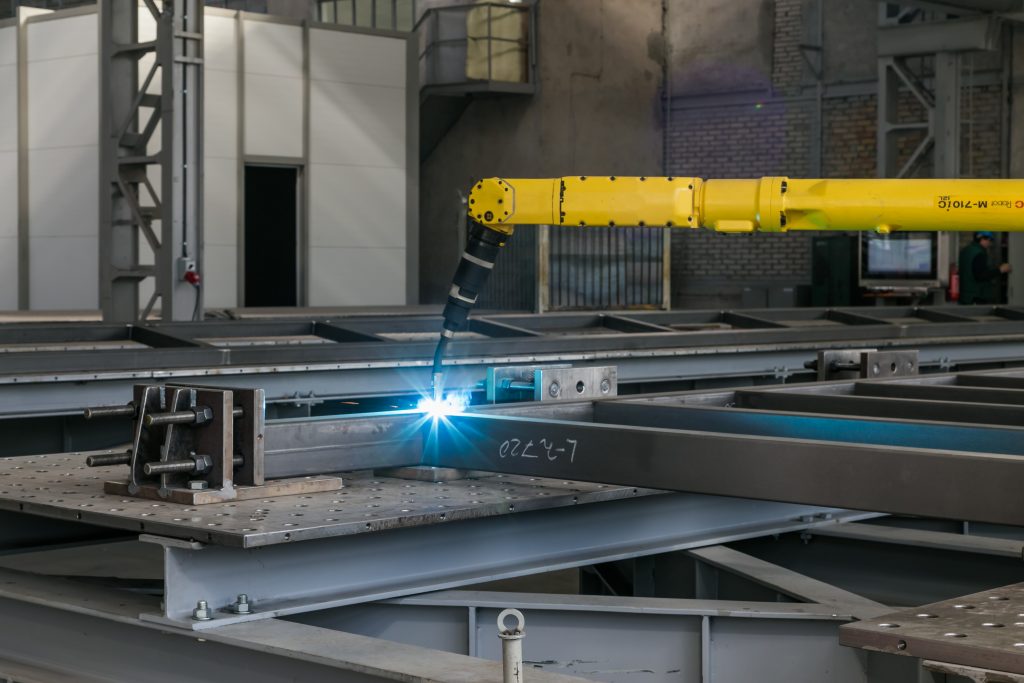

Inwestycja realizowana w technologii modułowej zakłada budowę i wykończenie obiektu w hali produkcyjnej. Oznacza to ograniczenie prac budowlanych i wykończeniowych na miejscu budowy do minimum. Nadbudowa szpitala jest prefabrykowana przez generalnego wykonawcę w zakładzie w Ostrowcu Świętokrzyskim i będzie przywieziona niemal gotowa do Białegostoku. Nadbudowywaną kondygnację utworzy 14 modułów, które stanowią samodzielne, wykonane z profili stalowych prefabrykowane elementy przenoszące obciążenia. Dziesięć z nich ma wymiary: 3,60×13,91 m (te będą ustawiane jako pierwsze i „po szerokości” budynku), a pozostałe – 3,5×8 m (mniejsze i odwrócone prostopadle do pierwszych).

Moduły mają konstrukcję szkieletową wykonaną ze stalowych profili zamkniętych i zabezpieczonych antykorozyjnie i przeciwpożarowo. Obudowywane są one płytami cementowo-wiórowymi Betonyp o parametrach: odporność ogniowa REI: 60-120; izolacyjność termiczna: 0,17 W/mkw.*K (dla ścian), 0,12 W/mkw.*K (dach) i 0,23 W/mkw.*K (podłogi) oraz izolacyjność akustyczna od 52 (elewacja lekka mokra) do 63 dB (elewacja wentylowana).

Produkcja modułów „pod dachem” gwarantuje, że prace przebiegają niezależnie od warunków pogodowych. Możliwe jest prowadzenie prefabrykacji i montażu zimą, w warunkach, w których tradycyjne technologie budowlane wymagają wstrzymania robót na placu. Zapewnia to wysoką jakość i bezpieczeństwo prac budowlanych, eliminację błędów wykonawczych i redukcję kosztów operacyjnych. W ciągu produkcyjnym może znajdować się budynek o powierzchni użytkowej nawet do 2.000 mkw., a stopień prefabrykacji sięga 85%. To oznacza wykończenie modułów w środku (instalacje, prace wykończeniowe) i na zewnątrz (docieplenie, elewacja, dach). Ściany wszędzie są przeszpachlowane i raz pomalowane. Natomiast, jeśli jedno pomieszczenie jest tak duże, że tworzy je kilka modułów, to na budowie trzeba je połączyć wykończeniowo, czyli zaszpachlować miejsca połączeń i pomalować całość, ułożyć wykładziny itp.

Nadbudowę prefabrykuje się trzy miesiące, a uzyskanie takiego stanu na budowie trwałoby rok. Elewacje boczne będą w technologii lekko-mokrej, natomiast frontowa – wentylowana z dużymi przeszkleniami. Będzie to ściana największej z sal wykładowych. Architektonicznie szkło jest nawiązaniem do dolnej części budynku, który ma przeszklone wejście.

Dzięki tak dużemu stopniowi prefabrykacji modułów, zredukowano do minimum czas montażu, poziom hałasu budowlanego oraz emisje pyłów, co jest szczególnie istotne w terenach zabudowanych, czy jak u nas, w przypadku szpitala.

Moduły są dostarczane na plac budowy transportem kołowym. Przed każdym rozpoczęciem budowania takiego obiektu jest wizja lokalna, sprawdza się możliwości, jakie maksymalne moduły można zaprojektować, żeby później nie było niespodzianki, że z czymś się nie da zmieścić.

– Montaż planujemy na pięć nocy w drugiej połowie września – wyjaśnia Kamil Lipiszko, kierownik projektu. – Dlaczego tak? Po pierwsze, przejazd przez teren wokół szpitala w ciągu dnia jest niemożliwy z racji na mnóstwo aut na parkingu. Jest tu zwyczajnie mało miejsca, dużo jest użytkowników, a żuraw jest bardzo duży, nie mówiąc o transporcie z modułami. Manewrowanie jest więc „na żyletki” (uśmiech). Pierwszej nocy przyjedzie dźwig i zostanie uzbrojony. Początkowa jego lokalizacja, do podania pierwszych sześciu modułów, to najgłębsze od podwórka miejsce od strony południowej bloku E. Pierwszy moduł będzie jakby na jego końcu – patrząc od frontu, oprze się ścianą o elewację wysokiego bloku szpitala. I tu już na wstępie mamy ciekawą sprawę, bo budynek jest wysoki, żeby podać pierwszy moduł, żuraw musi mieć bardzo wysokie ramię. Moduł dotyka do istniejącego budynku, tu później trzeba będzie wykonać dylatację, a wewnątrz przebić otwór, zrobić wejście ze schodami i windą osobową. Drugiej nocy, bramą główną, wjeżdżają moduły. Dźwig podaje sześć modułów. Trzeciej przedstawiamy dźwig na front budynku i czwartej podajemy kolejnych osiem modułów. Ostatnia noc to demontaż dźwigu. Zakładamy, że może udać się przestawić dźwig między pierwszą nocą montażu, a drugą, to całość skrócimy o jedną noc. Taki plan prac opracowują nasi kierownicy montażowi, którzy oglądają teren inwestycji, mierzą szerokości bram i wszystkich przejazdów.

Przy planowaniu montażu kluczowym jest dobór dźwigu, bo jeden moduł waży ok. 23 t. Do montażu potrzebny jest dźwig o dużej nośności i wysięgu, dobierany każdorazowo do indywidualnych warunków geometrycznych obiektu oraz gabarytów i masy wykonanych modułów. Przy tej analizie sprawdzany jest też wysięg dźwigu – tu nie będzie mały, udźwig półtora tysiąca ton, więc będzie jeszcze specjalnie doczepiona 14-metrowa kratownica.

Obecnie na budowie inżynierowie demontują dach i przygotowują go do posadowienia na nim nadbudowy. Do tematu wrócę jeszcze raz, kiedy już będzie się odbywał montaż. Przygotuję fotorelację z tych nietypowych nocnych prac. Postaram się nie zaspać (uśmiech).

Barbara Klem

Zdjęcia: Climatic

Ciekawostką jest, że autorką pomysłu i projektu nadbudowy jest arch. Barbara Sarna z Białegostoku. Zainteresowanych szerzej tematem odsyłam do lektury artykułu „Historia pewnej nadbudowy” na stronie Podlaskiej Okręgowej Izby Architektów RP.